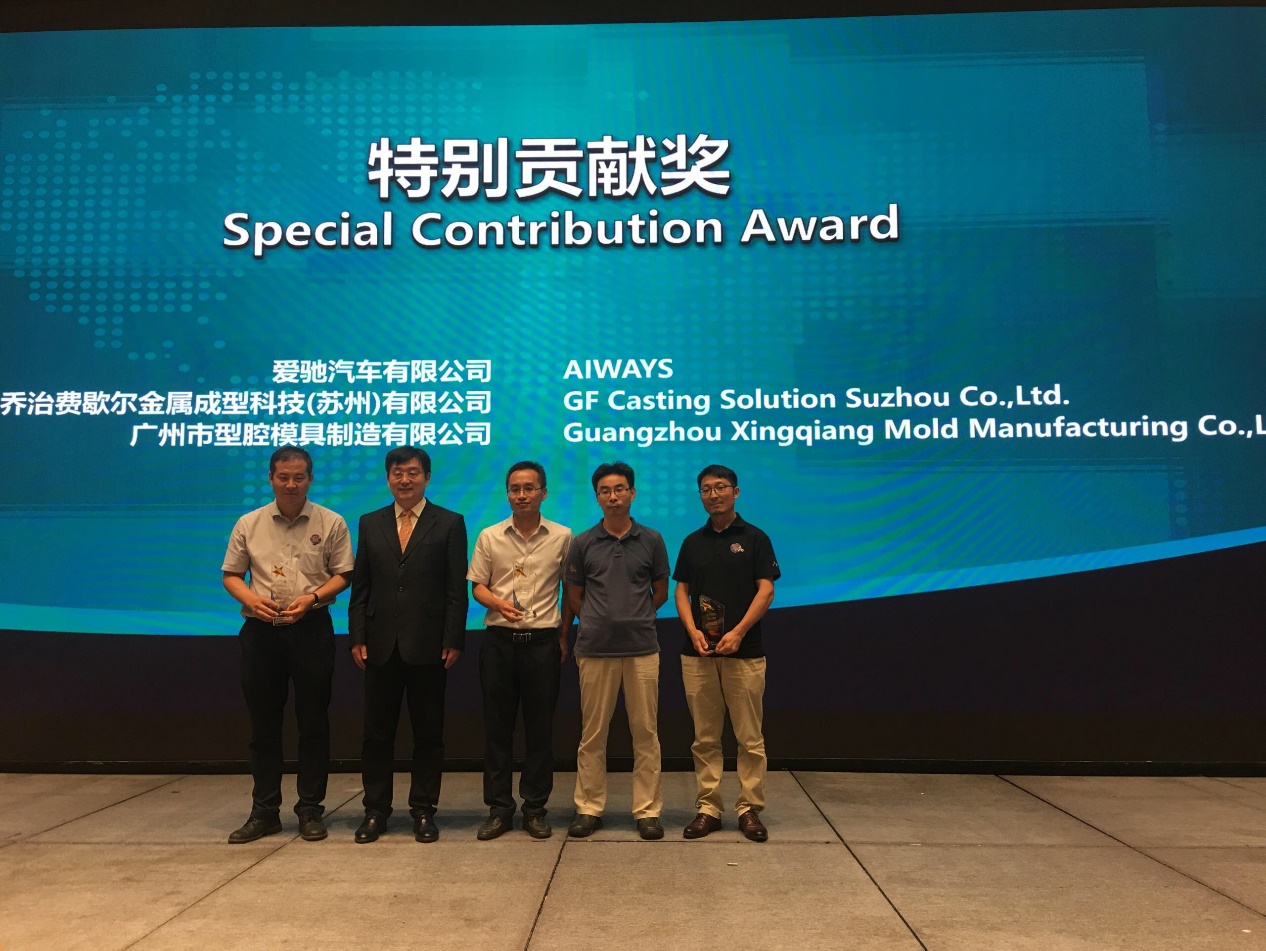

日前,在由中国机械工程学会、铸造行业生产力促进中心主办的第十四届中国国际压铸会议暨2019中国有色合金及特种铸造展览会(2019中国压铸展)上,爱驰汽车携旗下首款量产车型U5白车身精彩亮相,凭借行业领先的轻量化车身结构铸件设计受到国内外铸造技术专家的广泛好评,荣获主办方授予的“特别贡献奖”。这是继爱驰U5白车身于2018年中国车身大会上一鸣惊人之后,在制造界收获的再度肯定。爱驰汽车车身开发总监孙占军和车身铸件开发专家王雪峰出席本次大会,并作为论坛嘉宾,分享了爱驰汽车关于铝车身结构件开发的经验。

沈阳铸造研究所所长娄延春为爱驰汽车颁奖

压铸产业一向是“高精尖”的代名词,中国压铸展更是近年来制造业集中展示新材料、新技术应用的舞台和风向标,爱驰汽车作为新能源汽车企业的代表参展,显示出了其在车身技术领域的造诣与自信。

爱驰U5白车身突破性地采用了“上钢下铝”混合车身结构,其巧妙之处在于,将高强度、轻量化的高强度和超高强度热成形钢质材料投放到上车身,将轻量化的铝合金材料投放到下车身,相比于全钢车身或全铝车身,“上钢下铝”车身很好地平衡了轻量化与成本、安全性之间的矛盾。在采用“上钢下铝”车身结构之后,爱驰U5车身重量减轻约50kg,比传统全钢材质汽车减轻20%。这背后是爱驰汽车对材料性能和车身结构的精确把握,以及对车身连接技术的娴熟应用。

据爱驰汽车车身铸件开发专家王雪峰介绍,BIW铝合金压铸结构件作为一种全新的铝车身表现形式,有着优势明显的轻量化、高强度、综合成本等优势;但是同时,做为一种新的新能源汽车车身技术路线,也给设计方和制造方带来了新的挑战。U5铝合金结构件在设计过程中,充分利用压铸成型工艺三维结构的灵活性,将以往传统车身10多个钢材冲压件高度整合为一个铸件,在提高了精度、钢度的同时,也减少了焊接、装配等后续工艺,体现了铸件的高度集成设计优势。爱驰汽车车身研发团队,历经N轮的碰撞能量传递路线的研究和优化,勤奋钻研C-NCAP、EU-NCAP碰撞规范,通过FEA分析、整车系统试验、零部件子系统试验等等,优化BIW结构铸件的“关节”剖面,巧妙的将铸件周边零件在整车坐标系统X,Y,Z空间上的各种方向差异整合,最终成功定型U5 BIW结构铸件的3D,保证了碰撞能量传递的最佳路线,并兼顾了MAS平台化设计要求,为车身后续的新车型拓展提供支持。

BIW铝合金压铸结构件作为车身的关键零部件,肩负整车性能和安全的重大责任。爱驰汽车铸件研发者本着敬畏之心,将一如继续往的持续优化铸件设计,关注铝合金、镁合金新材料新工艺发展方向,特别关注“带有铸件内部缺陷或者反应铸件各区域真实机械性能的CAE”和“免热处理的新压铸材料”,为我们的产品提供可靠安全的解决方案。

由于需要将强度达2000Mpa的超高强度热成型刚和7系航空级铝材,这两种属性截然不同的材料整合到同一个车身之上,爱驰汽车面临复杂连接工艺所带来的挑战可见一斑。为此,爱驰U5大量应用航天级高强连接工艺,在全球首次实现了同种厚度热成形钢与铝板的自冲铆(SPR)连接,同时也使用了最先进的FDS(自适应热融紧固系统)和螺栓连接技术实现冷连接。这些先进的连接工艺在保证轻量化的同时,也为混合材料车身的安全性奠定了扎实基础。

爱驰汽车首款量产SUV爱驰U5已在今年先后登陆日内瓦车展及上海车展,该车将于今年第四季度正式上市交付,并与2020年4月在欧洲上市。目前,U5测试车正在进行横跨亚欧10国的超长电动车公开测试,作为交付前最后一次长距离测试,U5将迎接超过14000公里的各类路况、充电条件和自然环境的严峻挑战,通过全面且严苛的电动车驾驶场景测试,确保未来用户的安全保障和产品体验。